Introduction

Les tuyaux hydrauliques jouent un rôle essentiel dans diverses industries, servant de lignes de vie pour la transmission des fluides essentiels et de la puissance au sein de systèmes hydrauliques complexes. Ces systèmes alimentent les machines lourdes, les équipements de fabrication, les engins de construction, etc. Leur efficacité a un impact direct sur le succès opérationnel global.

Ces tuyaux sont les conduits par lesquels le fluide hydraulique circule, facilitant la transmission de la force et du mouvement, ce qui permet un contrôle précis des machines. Cependant, l'usure et la détérioration, associées à des facteurs environnementaux, peuvent entraîner des problèmes courants tels que des fuites, des abrasions et des dégradations. C'est là qu'interviennent les guides de réparation complets, qui jouent un rôle essentiel dans le maintien de l'intégrité et de la longévité du système.

Cet article se penche sur l'importance critique des tuyaux hydrauliques dans diverses industries, en mettant l'accent sur leur rôle dans la transmission des fluides et de l'énergie. Il souligne l'importance de disposer de guides de réparation bien structurés pour résoudre rapidement les problèmes courants, afin de minimiser les temps d'arrêt et de prolonger la durée de vie des équipements. Le guide englobe les pratiques de maintenance, les techniques de dépannage et les protocoles de sécurité, ce qui permet aux industries d'optimiser les performances et de maintenir la continuité opérationnelle.

Comprendre les tuyaux hydrauliques : Composants et fonctions

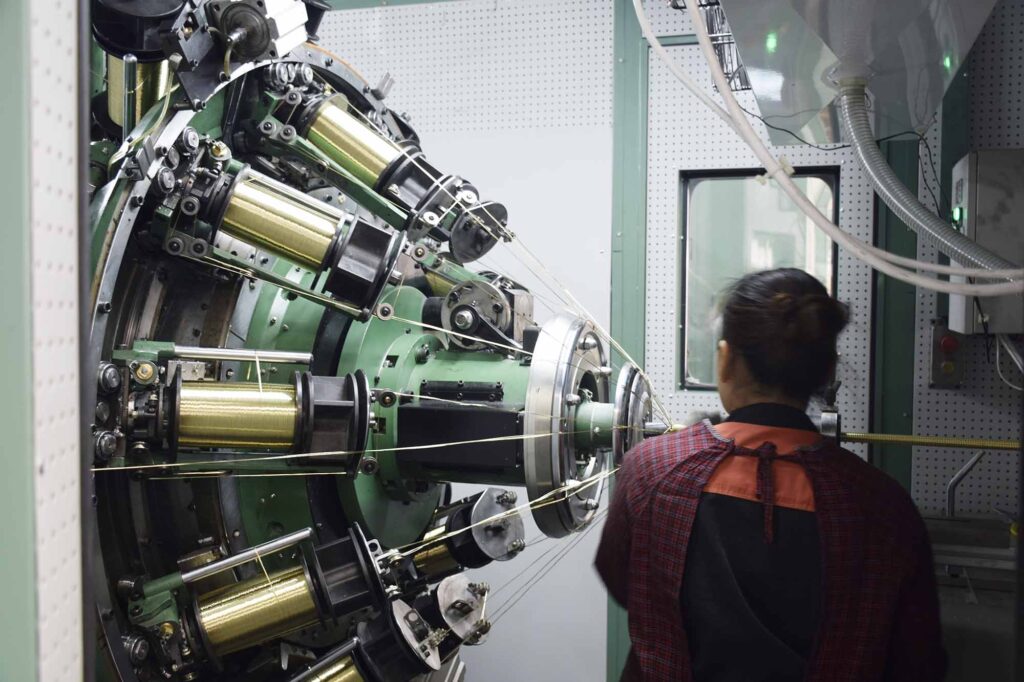

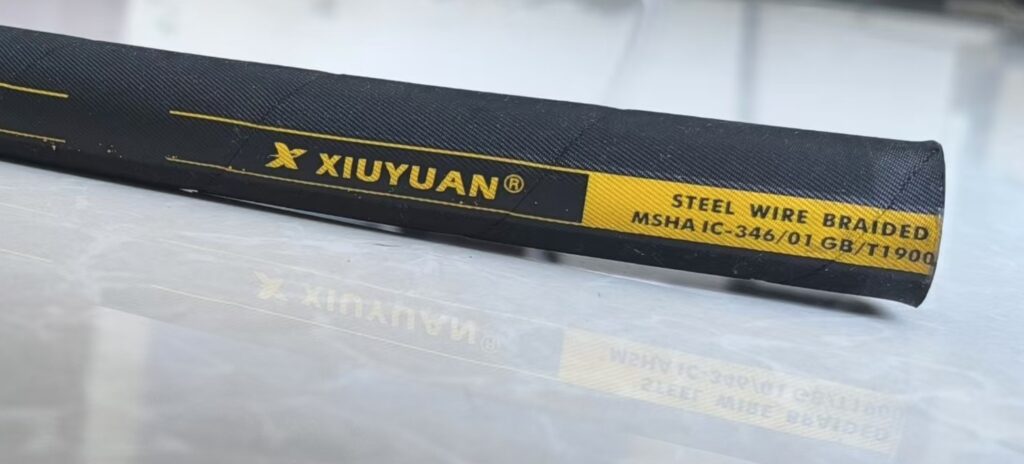

Les tuyaux hydrauliques se composent de trois éléments essentiels : le tube intérieur, les couches de renforcement et le revêtement extérieur. Le tube intérieur, généralement en caoutchouc synthétique ou en matière thermoplastique, facilite l'écoulement du fluide hydraulique tout en résistant aux produits chimiques et aux températures extrêmes. Les couches de renforcement, généralement composées de matériaux à haute résistance tels que des fils d'acier tressés ou des fibres textiles, assurent l'intégrité structurelle, empêchant la dilatation du tuyau sous pression et garantissant sa flexibilité. Le revêtement extérieur protège le tuyau des risques environnementaux tels que l'abrasion, les rayons UV et l'humidité. Ces composants contribuent à la solidité, à la flexibilité et à la résistance du tuyau aux facteurs externes, ce qui est essentiel pour maintenir une transmission efficace des fluides et prolonger la durée de vie du tuyau.

Causes courantes d'endommagement des tuyaux hydrauliques

L'endommagement des tuyaux hydrauliques peut résulter de plusieurs facteurs, notamment l'abrasion causée par le frottement contre les surfaces, la chaleur entraînant la dégradation du matériau, les pics de pression sollicitant le tuyau au-delà de ses limites, et une mauvaise installation provoquant des plis ou des fuites. Il est essentiel de reconnaître ces causes profondes pour prévenir les dommages futurs et améliorer l'efficacité de l'équipement. La mise en œuvre de mesures de protection telles que des couvercles résistants à l'abrasion, des boucliers thermiques, des soupapes de surpression et des techniques d'installation correctes peut atténuer les risques. En comprenant ces facteurs et en prenant des mesures proactives, les industries peuvent améliorer la longévité des tuyaux, minimiser les temps d'arrêt et optimiser les performances des machines, ce qui, en fin de compte, renforce l'efficacité opérationnelle globale et la rentabilité.

Préparation de la réparation des tuyaux hydrauliques

Pour éviter les accidents et les blessures, il est essentiel de prendre des mesures de sécurité avant d'entamer des travaux de réparation sur les systèmes hydrauliques. Arrêter correctement le système hydraulique, relâcher la pression et garantir un environnement de travail sûr sont des étapes cruciales.

La mise à l'arrêt consiste à couper toutes les sources d'énergie et les commandes afin d'éviter toute activation involontaire. Ensuite, la pression doit être relâchée en faisant fonctionner le système pour libérer l'énergie hydraulique emprisonnée. Cela permet d'éviter les éclatements soudains de tuyaux ou les mouvements de composants pendant les réparations. Les procédures de verrouillage et d'étiquetage doivent être suivies et le personnel doit porter un équipement de protection approprié. Une communication claire, une signalisation adéquate et une bonne organisation de l'espace de travail contribuent également à un environnement sûr. En respectant ces précautions, le risque d'accident est minimisé, ce qui favorise le bien-être des travailleurs et l'intégrité des équipements.

Outils et équipement pour la réparation des tuyaux hydrauliques

La réparation des tuyaux hydrauliques nécessite une gamme d'outils spécialisés pour garantir la réussite et la sécurité du processus. Voici une liste des outils essentiels et de leur utilité :

Clés : Les clés à fourche et à molette sont utilisées pour fixer et serrer les raccords, afin d'assurer l'étanchéité des connexions.

Couteaux : Les coupe-tuyaux permettent des coupes nettes et précises, préparant les tuyaux à la réparation ou au remplacement sans endommager la chambre à air.

Pinces : Les colliers de serrage fixent les tuyaux sur les raccords, évitant ainsi les fuites et maintenant une connexion sûre sous pression.

Machine à sertir : Une machine à sertir est utilisée pour fixer solidement les nouveaux raccords aux tuyaux. Un sertissage correct garantit une transmission fiable des fluides.

Assortiment de raccords : Les raccords et adaptateurs de rechange sont nécessaires pour raccorder les tuyaux aux composants et maintenir la compatibilité.

Joint d'étanchéité pour filetage/Tape de téflon : Ces matériaux permettent d'assurer l'étanchéité des raccords filetés et d'éviter les fuites de liquide.

Kit de nettoyage des tuyaux : Un kit de nettoyage permet d'éliminer les débris et les contaminants des tuyaux avant les réparations, ce qui garantit un débit optimal et prévient la contamination du système.

Manomètre : Un manomètre permet de vérifier que le tuyau et le système réparés fonctionnent dans des limites sûres.

Équipement de sécurité : Les équipements de protection individuelle (EPI), tels que les gants, les lunettes de sécurité et les vêtements de protection, protègent les techniciens en réparation contre les risques potentiels.

Ces outils facilitent collectivement un processus de réparation complet et efficace, en maintenant l'intégrité du système hydraulique, en évitant les fuites et en garantissant la sécurité du personnel de réparation.

Guide de réparation des tuyaux hydrauliques étape par étape

Évaluer l'étendue des dommages :

L'inspection d'un flexible hydraulique endommagé est cruciale pour déterminer la méthode de réparation appropriée. Vérifiez que le revêtement extérieur du tuyau ne présente pas de fissures, d'abrasions ou de renflements visibles. Si l'on soupçonne un dommage, il est conseillé de dépressuriser le système et de nettoyer soigneusement le tuyau afin d'obtenir une vision claire de tous les problèmes potentiels.

Couper et préparer le tuyau :

Pour couper en toute sécurité la partie endommagée, utilisez des pinces coupantes pour obtenir une coupe nette et perpendiculaire. Veillez à ce que la coupe soit droite et régulière. Après la coupe, éliminez tous les débris du tube intérieur et du couvercle extérieur afin d'éviter toute contamination. Coupez les extrémités endommagées si nécessaire afin de garantir une surface lisse pour les raccords.

Choisir les bons raccords :

Le choix de raccords de remplacement compatibles est crucial pour une réparation sûre et sans fuite. Tenez compte du diamètre intérieur, du type et de la pression de service du tuyau lors de la sélection des raccords. Adaptez le filetage, le matériau et la conception des raccords aux connexions existantes et aux exigences de l'application.

Assembler et sertir :

Glisser les raccords sélectionnés sur les extrémités de tuyau préparées, en veillant à ce qu'ils soient bien ajustés. Positionner le tuyau et les raccords dans la machine à sertir conformément aux directives du fabricant. Utiliser la machine à sertir pour comprimer les raccords sur les extrémités du tuyau, créant ainsi une connexion solide et fiable. Suivez les spécifications de sertissage recommandées pour un assemblage correct.

Tester et inspecter :

Après le sertissage, procédez à une inspection minutieuse du tuyau réparé. Vérifiez l'étanchéité de l'assemblage en effectuant un test de pression, en augmentant progressivement la pression jusqu'au niveau opérationnel du système. En outre, vérifiez que le tuyau est correctement aligné et positionné dans le système. Vérifiez que le tuyau réparé fonctionne comme prévu avant de le remettre en service.

Une réparation efficace des tuyaux hydrauliques implique une évaluation minutieuse, une coupe et une préparation appropriées, une sélection réfléchie des raccords de remplacement, un assemblage méticuleux et des tests rigoureux. En suivant ces étapes, vous pouvez garantir une réparation fiable qui rétablit la fonctionnalité du tuyau et maintient la sécurité et l'efficacité du système.

Techniques avancées de réparation des tuyaux hydrauliques

Les techniques de réparation avancées, telles que les raccords à fixer sur place et les raccords réutilisables, offrent une grande souplesse dans les scénarios de réparation. Les raccords à fixer sur place permettent un assemblage sur site sans équipement spécialisé, ce qui permet des réparations rapides. Les raccords réutilisables permettent d'effectuer des raccordements répétés, ce qui réduit les temps d'arrêt et les déchets.

Pour utiliser efficacement ces techniques, il faut s'assurer que le tuyau est correctement coupé, nettoyé et préparé. Pour les raccords à fixer sur le terrain, il faut insérer le raccord dans le tuyau, le fixer à l'aide d'un collier et le serrer. Pour les raccords réutilisables, il faut insérer le raccord, s'assurer qu'il est bien serré et le fixer à l'aide de colliers ou de vis.

En cas d'urgence, ces techniques permettent de gagner du temps et d'économiser des ressources, en rétablissant rapidement la fonctionnalité. Elles minimisent les temps d'arrêt des équipements et réduisent les besoins en tuyaux de remplacement. Toutefois, leur succès dépend de la précision de l'installation et du respect des directives du fabricant, ce qui garantit des réparations fiables sans compromettre la sécurité ou l'efficacité du système.

Maintenance préventive des tuyaux hydrauliques

Importance de la maintenance préventive des tuyaux hydrauliques :

La maintenance préventive est essentielle pour prolonger la durée de vie des tuyaux hydrauliques, améliorer la fiabilité des équipements et réduire les interruptions d'exploitation. Un entretien régulier permet d'éviter les pannes imprévues, de garantir la sécurité et d'optimiser les performances du système.

Conseils pour une maintenance préventive efficace :

Inspections régulières: Effectuer régulièrement des inspections visuelles afin d'identifier les premiers signes d'usure, de fuites ou de dommages.

Installation correcte : Suivre les directives du fabricant lors de l'installation afin d'éviter les fuites et les défaillances prématurées.

Routage optimal : Fixer les tuyaux pour éviter les frottements et minimiser les contraintes de flexion.

Contrôle de la température et de la pression : Maintenir l'état des fluides dans des plages de fonctionnement sûres.

Remplacer les tuyaux vieillissants : Programmer des remplacements proactifs en fonction de l'utilisation et de l'état.

En respectant ces pratiques, vous pouvez maximiser la longévité des tuyaux hydrauliques, minimiser les temps d'arrêt et maintenir l'efficacité opérationnelle.

Considérations de sécurité lors de la réparation des tuyaux hydrauliques

Donner la priorité à la sécurité pendant les réparations en portant l'EPI approprié, y compris des gants, des lunettes de sécurité et des vêtements de protection. Maintenez un espace de travail propre et organisé pour éviter les risques de trébuchement. Atténuer les risques potentiels tels que la libération de fluides à haute pression en dépressurisant le système et en appliquant les procédures de verrouillage/étiquetage. Prévenir les coupures et les abrasions en utilisant les outils et les techniques appropriés. Respecter les directives du fabricant et les protocoles de sécurité afin d'assurer le bien-être des techniciens et de minimiser les risques au cours du processus de réparation.

Importance de l'assistance professionnelle

Recherche d'une aide professionnelle pour les réparations hydrauliques complexes :

Pour les réparations complexes ou les systèmes hydrauliques critiques, il est prudent de faire appel à une assistance professionnelle. Les professionnels apportent des connaissances spécialisées, de l'expérience et de l'équipement pour garantir des réparations efficaces et sûres.

Valeur de l'expertise dans la réparation des tuyaux hydrauliques :

Les professionnels possèdent une connaissance approfondie des systèmes hydrauliques, ce qui leur permet d'établir des diagnostics précis et d'effectuer des réparations exactes. Leur expertise minimise le risque d'erreurs susceptibles d'entraîner des fuites, une usure prématurée ou des défaillances du système. Des réparations de qualité prolongent la durée de vie des tuyaux, améliorent les performances et préservent la fiabilité de l'équipement. Investir dans une aide professionnelle permet d'assurer des réparations optimales et de se prémunir contre les risques potentiels, contribuant ainsi à l'efficacité et à la productivité globales des systèmes hydrauliques.

Conclusion

Ce guide souligne l'importance d'une réparation sûre et efficace des tuyaux hydrauliques. Il souligne l'importance du respect des procédures étape par étape pour des réparations réussies, l'allongement de la durée de vie des flexibles et l'optimisation des performances du système. Il est essentiel d'évaluer correctement les dommages, de couper correctement, de choisir les raccords adéquats et de procéder à des tests approfondis.

Les lecteurs sont encouragés à donner la priorité à la maintenance préventive, qui comprend des inspections régulières, une installation correcte et un acheminement adéquat afin de minimiser l'usure. Le respect des meilleures pratiques de l'industrie garantit non seulement la sécurité, mais aussi la fiabilité durable de l'équipement. La mise en œuvre de ces pratiques permet de minimiser les temps d'arrêt, de réduire les coûts et de maintenir une fonctionnalité optimale du système hydraulique.