Las mangueras hidráulicas son componentes esenciales de los sistemas hidráulicos utilizados en diversas industrias, como la construcción, la agricultura y la fabricación. Se encargan de transmitir fluidos a alta presión, como aceite y fluido hidráulico, entre diversos componentes del sistema hidráulico. Por ello, es fundamental que sean de alta calidad y cumplan las normas de rendimiento y seguridad necesarias. En esta entrada del blog, examinaremos cómo realizar el control de calidad de las mangueras hidráulicas desde ocho aspectos.

Inspección de materias primas

La calidad de las materias primas utilizadas en la producción de mangueras hidráulicas es fundamental para su rendimiento y durabilidad. Por lo tanto, la inspección de las materias primas es el primer paso en el control de calidad. Los fabricantes deben asegurarse de que el caucho utilizado en la producción de mangueras hidráulicas sea de alta calidad y esté libre de defectos como burbujas de aire, grietas e impurezas. Además, deben asegurarse de que los accesorios metálicos utilizados son del tamaño, la forma y el material correctos y no presentan defectos como grietas, corrosión y rebabas.

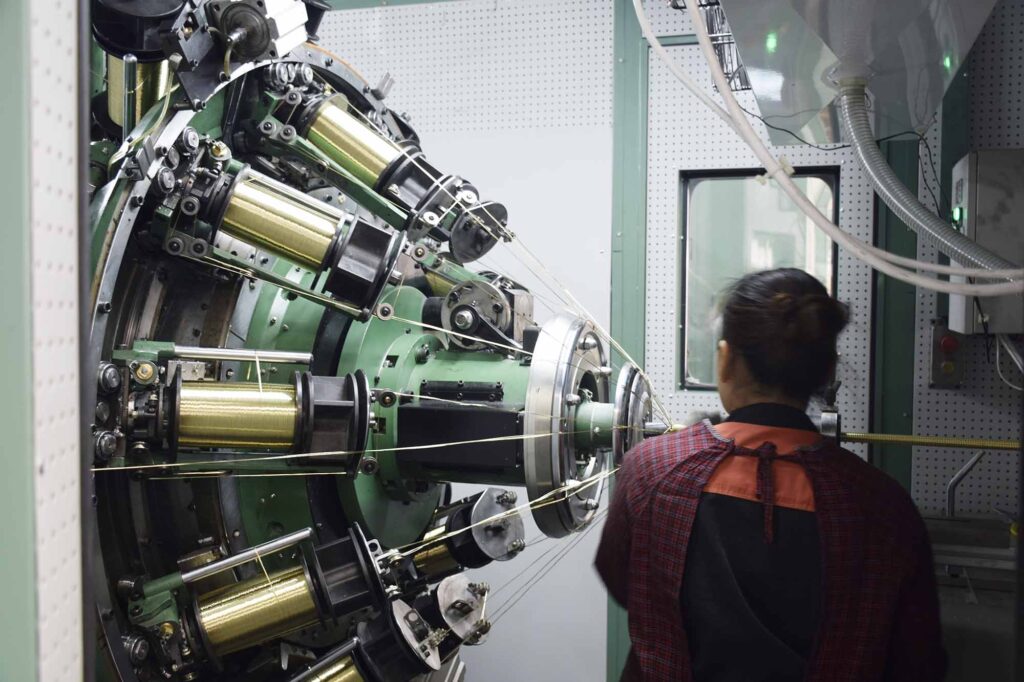

Corte y prensado

El siguiente paso en el control de calidad es el corte y prensado de la manguera hidráulica. El proceso de corte debe ser preciso para garantizar que la manguera tenga la longitud correcta y un borde liso. El proceso de prensado también debe ser preciso para garantizar que la manguera esté bien sujeta a los racores, sin fugas ni defectos. Los fabricantes deben asegurarse de que el equipo de corte y prensado se mantiene y calibra periódicamente para garantizar que el producto final cumple las normas de calidad necesarias.

Pruebas de presión

La prueba de presión es un paso esencial en el control de calidad de las mangueras hidráulicas. Esta prueba consiste en someter la manguera hidráulica a altas presiones para garantizar que puede soportar la presión sin fugas ni roturas. Los fabricantes deben utilizar equipos de prueba de presión calibrados y certificados para garantizar resultados precisos y fiables. La manguera hidráulica debe probarse a la presión máxima para la que está clasificada, y la prueba debe realizarse durante un tiempo adecuado para garantizar que la manguera puede soportar un uso continuo.

Inspección visual

La inspección visual es un paso fundamental en el control de calidad, ya que permite a los fabricantes identificar cualquier defecto o imperfección que no pueda detectarse mediante otras pruebas. La inspección visual debe realizarse en cada fase de la producción, incluso después del proceso de corte y prensado y tras las pruebas de presión. Los fabricantes deben asegurarse de que la inspección se realiza en condiciones de iluminación adecuadas y de que la lleva a cabo personal formado. Cualquier defecto o imperfección que se detecte durante la inspección visual deberá corregirse antes de que se apruebe el uso de la manguera.

Pruebas de durabilidad

Las pruebas de durabilidad son otro paso fundamental en el control de calidad. Esta prueba consiste en someter la manguera hidráulica a diversas condiciones para garantizar que pueda soportar los rigores del uso sin agrietarse, desgarrarse o perforarse. La prueba de durabilidad debe realizarse en condiciones reales simuladas, incluida la exposición al calor, el frío, la humedad y la tensión mecánica. Los fabricantes deben utilizar equipos de ensayo calibrados y certificados para garantizar resultados precisos y fiables.

Pruebas de temperatura

La prueba de temperatura es un paso fundamental en el control de calidad, ya que permite a los fabricantes asegurarse de que la manguera hidráulica puede soportar temperaturas extremas sin deteriorarse ni perder su forma. La prueba de temperatura consiste en someter la manguera hidráulica a diversas temperaturas y observar su comportamiento. La prueba debe realizarse tanto a altas como a bajas temperaturas, y la manguera hidráulica debe observarse para detectar cualquier signo de agrietamiento, deformación u otros defectos.

Pruebas de descarga electrostática

La prueba de descarga electrostática (ESD) es un paso crítico en el control de calidad, especialmente para las mangueras hidráulicas utilizadas en entornos explosivos. Esta prueba consiste en someter la manguera hidráulica a altas tensiones para garantizar que puede soportar descargas electrostáticas sin inflamar gases o líquidos inflamables. Los fabricantes deben utilizar equipos de ensayo ESD calibrados y certificados para garantizar resultados precisos y fiables.

Normas de control de calidad

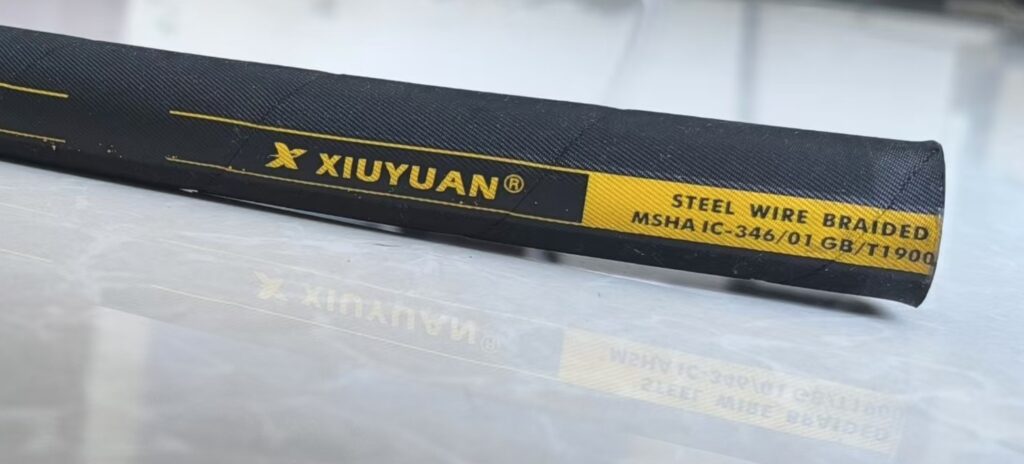

Las normas de control de calidad son fundamentales para garantizar que la producción de mangueras hidráulicas siga una serie de directrices y procedimientos que aseguren que el producto final cumple las normas de calidad y seguridad necesarias. Hay varias normas de control de calidad que los fabricantes pueden seguir, como ISO 9001 y SAE J517. Estas normas proporcionan directrices para diversos aspectos de la producción, como la selección de materias primas, los procesos de fabricación y los procedimientos de ensayo. El cumplimiento de estas normas ayuda a los fabricantes a producir mangueras hidráulicas de alta calidad de forma constante.

Además de estos ocho aspectos, existen varias tecnologías avanzadas que los fabricantes pueden utilizar para mejorar el control de calidad de las mangueras hidráulicas. Estas tecnologías incluyen equipos de pruebas automatizados, diseño asistido por ordenador (CAD) y sistemas de control en tiempo real. Los equipos de pruebas automatizadas pueden realizar diversas pruebas, como pruebas de presión, pruebas de durabilidad y pruebas de temperatura, con mayor precisión y eficacia que las pruebas manuales. El software CAD puede ayudar a los fabricantes a diseñar y producir mangueras hidráulicas con mayor precisión y eficacia. Los sistemas de monitorización en tiempo real pueden detectar defectos y otros problemas en tiempo real, lo que permite a los fabricantes tomar medidas correctivas de inmediato.

Además, es esencial tener en cuenta que el control de calidad de las mangueras hidráulicas no sólo es responsabilidad del fabricante, sino también del usuario final. Los usuarios finales deben inspeccionar y mantener las mangueras hidráulicas con regularidad para asegurarse de que se mantienen en buen estado y no plantean ningún riesgo para la seguridad. Las inspecciones deben incluir comprobaciones visuales para detectar cualquier signo de desgaste, daños o fugas. Además, los usuarios finales deben asegurarse de que las mangueras hidráulicas no estén sometidas a condiciones que superen sus límites nominales de presión o temperatura.

El mantenimiento y la inspección periódicos de las mangueras hidráulicas pueden ayudar a prevenir accidentes y fallos del equipo, ahorrando tiempo y dinero a las empresas. También es crucial seguir las instrucciones del fabricante relativas al almacenamiento, la manipulación y la instalación de mangueras hidráulicas para garantizar que se mantengan en buen estado.

En conclusión, el control de calidad de las mangueras hidráulicas es un aspecto esencial del proceso de producción que no debe pasarse por alto. Los fabricantes deben aplicar medidas rigurosas de control de calidad que abarquen todas las fases de producción, incluida la selección de materias primas, los procesos de fabricación y los procedimientos de ensayo. Los usuarios finales también deben inspeccionar y mantener las mangueras hidráulicas con regularidad para asegurarse de que se mantienen en buen estado y no plantean ningún riesgo para la seguridad. Trabajando juntos, fabricantes y usuarios finales pueden garantizar que las mangueras hidráulicas cumplen las normas de calidad y seguridad necesarias, contribuyendo al funcionamiento seguro y eficaz de los sistemas hidráulicos en diversas industrias.