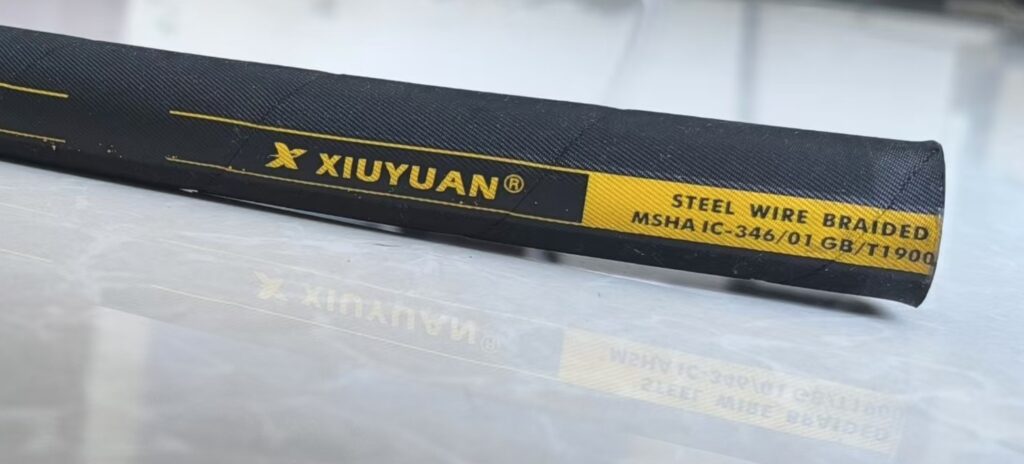

Um die Qualitätsanforderungen zu erfüllen, sollte das Prozessniveau während der Produktion optimiert werden, damit es den Anforderungen der Entwicklung entspricht und in der Produktion eingesetzt werden kann. In diesem Blog wird der Produktionsstatus der Hydraulikschlauchmontage vorgestellt und die Methoden der Qualitäts- und Prozessverbesserung erörtert, um eine bessere Entwicklung zu fördern.

Stichworte: Hydraulikschlauchmontage; Produktionsqualität; Prozessverbesserung

Bei der Herstellung von Hydraulikschläuchen kommt es häufig zu Leckagen, Quetschungen und Berstungen, was zu Qualitätseinbußen führt. Wenn das Produkt nicht der Norm entspricht, schadet dies nicht nur dem wirtschaftlichen Nutzen des Unternehmens, sondern führt auch zum Verlust von Kunden. Um die aktuellen Probleme in den Griff zu bekommen, müssen wir eine umfassende und gründliche Analyse durchführen, um die Gründe herauszufinden und so den Produktionsprozess zu verbessern. Kontrollieren Sie den Produktionsprozess von Hydraulikschläuchen, um die Qualität der Produkte kontinuierlich zu verbessern und Ihre höheren Anforderungen zu erfüllen.

Produktionsstatus der Hydraulikschlauchmontage

Das Produktionspersonal hat keine Berufsausbildung erhalten, sein eigener Wissensstand ist begrenzt, es fehlt ihm das Verständnis für die Zusammensetzung, die Leistung und die Verwendung der Produkte, und es ist anfällig für Probleme in der Produktion. Vor der offiziellen Stelle, nur eine kurzfristige einfache Studie, Produktionstätigkeiten sind sehr komplex, viele Aspekte sind nicht verstanden, Qualitätsprobleme sind unvermeidlich. Knicken ist ein wichtiges Glied in der Produktion von Gummischläuchen. Wenn die Prozessanordnung unvernünftig ist, wird es Leckagen geben. Die Produktionsaufgabe des Unternehmens ist relativ eng, um die Nachfrage nach vorübergehendem Personaleinsatz zu befriedigen, die Verantwortung ist nicht spezifisch für Einzelpersonen, Produktionsfehler werden zunehmen. Das problematische Produkt konnte nicht gefunden werden. Nach Abschluss der Produktion ist nicht jeder Schlauch eindeutig gekennzeichnet, und es fehlt an Aufzeichnungen im Prozess, so dass es schwierig ist, Probleme zu finden, unqualifizierte Produkte werden auf den Markt gelangen, was sich negativ auf die Entwicklung der Unternehmen auswirkt.

Obwohl das Unternehmen eine Reihe von Regeln formuliert hat, muss sich das Personal bei der Produktion bewusst daran halten, um sicherzustellen, dass die Hydraulikschlauchleitung den Qualitätsstandards entspricht. Aufgrund des Einflusses des Personals, des Standorts, der Umgebung und anderer Aspekte gibt es jedoch unkontrollierbare Faktoren in der Produktion, die direkt zu einem Rückgang der Produktqualität führen. Um das Produktionsniveau zu verbessern, ist es notwendig, den Prozess zu verbessern, vor allem die wichtigsten Glieder, dürfen nicht nachlässig sein, und ständig zu verbessern die Qualität der hydraulischen Schlauchleitung Produktion.

Prellungen im Gesicht. Einige wichtige Vorgänge werden von Fachleuten durchgeführt, z. B. das Abziehen von Klebstoff, das Anbringen von Gummischlauchköpfen usw. Einfache Vorgänge wie Etikettieren, Verpacken, Be- und Entladen usw. werden Zeitarbeitskräften überlassen, die technischen Anforderungen sind nicht sehr hoch. Die technischen Anforderungen sind nicht sehr hoch. Sie verstehen die Montage von Hydraulikschläuchen nicht, vor allem wenn die Kundennachfrage nach Schläuchen steigt, kann es aufgrund der kurzen Bauzeit leicht passieren, dass beim Be- und Entladen zu viel Kraft aufgewendet wird, wodurch die Gelenke den Boden berühren oder miteinander kollidieren, was den Gebrauchseffekt beeinträchtigt. Das Fehlen von Schutzmaßnahmen am Einsatzort und die Vernachlässigung des Schlauchmanagements ist ebenfalls einer der Gründe für Druckstellen.

Das Gelenk der Baugruppe ist gequetscht und gebrochen. Das Metallgelenk und der Hydraulikschlauch sind in ihrer Größe nicht aufeinander abgestimmt, und die Befestigungskraft ist nach der Montage der Grenzgröße zu groß oder zu klein, was zu Bruch oder Leckage führt. Die Ursachen für den Bruch sind der Größenfehler des Rohmaterials, der Verarbeitungsfehler der Gummischlauchverbindung und der Dimensionsfehler beim Knickvorgang. Gemäß der Norm sollte ein Teil des Produkts für einen Unterdrückungstest ausgewählt werden, um festzustellen, ob es zu einer Leckage kommt.